Actualizar maquinaria antigua a la Industria 4.0

Publicado por Alfredo Sánchez Córdoba el 15-02-2017

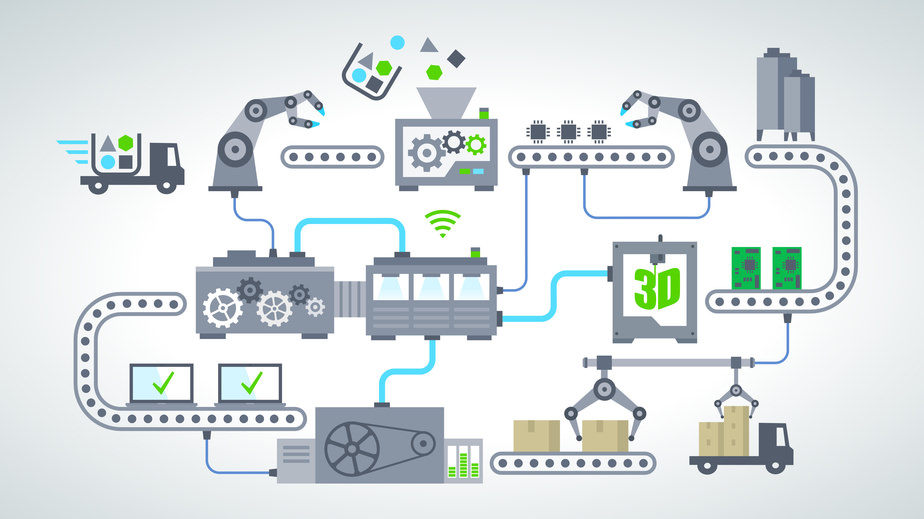

La Industria 4.0 plantea un horizonte de fabricación flexible, con altos grados de optimización y eficiencia basados en la conectividad total: sensores y plataformas que monitorizan el estado de máquinas y activos, y que responden de manera autónoma ante posibles averías o incidencias.

Pero, ¿qué ocurre con las fábricas ya existentes, fábricas que cuentan con máquinas de distintas edades, con sistemas de control heterogéneos, y con sistemas de monitorización en muchos casos inexistentes?. ¿Es posible poner en valor estos equipos para la Industria 4.0?

A pesar de lo que pueda parecer, éste no es un proceso complicado, ni necesariamente costoso, al menos no como cabría esperarse a priori.

Hay disponibles en el mercado soluciones para conectar al Internet de las Cosas (IoT) todo tipo de activos industriales, desde sensores embebidos con conectividad inalámbrica, hasta plataformas con alta capacidad analítica.

Sistemas altamente flexibles e intercomunicables capaces de dotar a la Industria 4.0 del alto grado de Interoperabilidad que requiere.

Más ventajas que inconvenientes.

Instalar sensores en maquinaria y conectarlos al Internet de las Cosas (IoT) permite a jefes de planta y gestores de mantenimiento monitorizar parámetros del funcionamiento de la maquinaria, tales como vibraciones, temperaturas, estado de aceite, o intensidades, con el objetivo de mantener altos niveles de eficiencia, y generar alertas ante posibles paradas que terminen generando pérdidas de producción o paradas de planta, estableciendo estrategias avanzadas de Mantenimiento Industrial.

No es complicado.

La elección de parámetros o magnitudes a controlar y sensores adecuados no debe suponer un problema. En muchas plantas ya existen rutas establecidas donde personal de mantenimiento recoge con equipos portátiles medidas de equipos. En otras ocasiones puede ser recomendable recurrir a empresas especializadas en mantenimiento industrial.

Estos sensores conectados al Internet de las Cosas van a recolectar de manera autónoma información que se pueda integrar con el resto de sistemas de información de la empresa: MES, ERP, GMAO

Analizar la información: aprender de la imagen digital.

Con la sensorización y las redes de comunicación desplegadas se construye la "imagen digital" del proceso. Esta información permite monitorizar tendencias con el objetivo de conocer la evolución de la máquina, sus estados operativos y reacciones durante los distintos estados de carga del proceso productivo.

En un paso más, el objetivo para realmente implantar la Smart Factory es conectar con un sistema de Inteligencia Artificial (AI), Machine Learning o Deep Learning que supervise de manera autónoma el proceso informando en todo momento del estado del activo y de posibles causas de fallos.

Actualizar maquinaria antigua a la industria 4.0 o hacerla "inteligente" no es un proceso complejo, el Internet de las Cosas es una herramienta facilitadora y un punto de inicio. El resto, es un camino de aprendizaje, de encontrar y usar las tecnologías adecuadas.

Pero no hay que olvidar que nos adentramos en la era del aprendizaje continuo.

Etiquetas : Internet de las CosasIndustria 4.0Máquina obsoleta“Los analfabetos del siglo XXI no serán aquellos que no sepan leer y escribir, sino aquellos que no sepan aprender, desaprender y reaprender."